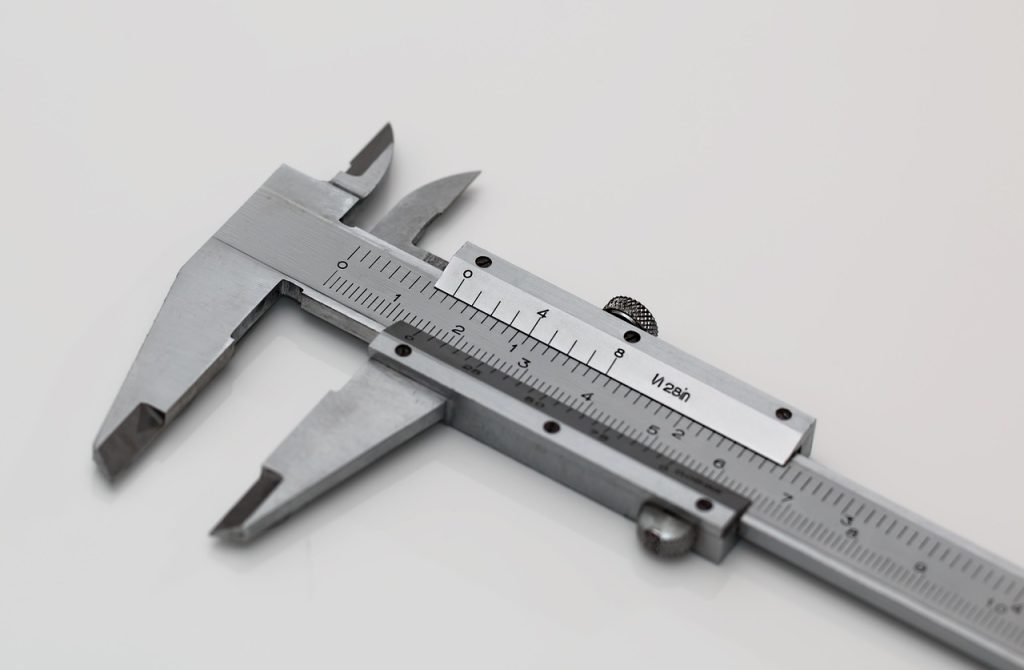

La calibración es el proceso esencial que asegura la precisión de los instrumentos de medición. Este procedimiento es vital en diversas industrias, ya que garantiza que las mediciones realizadas sean exactas y consistentes, lo que es fundamental para cumplir con las normativas, mejorar la calidad de los productos y procesos, y evitar errores costosos. En este artículo, exploraremos qué es la calibración y los diferentes tipos que existen, cada uno adaptado a necesidades específicas de precisión y aplicación.

¿Qué es la calibración en metrología?

Podemos definirlo como el proceso mediante el cual se establece una relación entre los valores indicados por un instrumento de medición y los valores de un patrón de referencia de mayor exactitud. Hacer esta comparación permite ajustar o corregir el instrumento para asegurar que sus mediciones sean lo más precisas posible.

¿Qué es la calibración de instrumentos?

La calibración es el proceso mediante el cual se verifica y ajusta la precisión de un instrumento de medición comparándolo con un estándar de referencia conocido y trazable. Esto asegura que el instrumento proporcione resultados confiables y consistentes, lo que es crucial para la calidad y seguridad en diversas aplicaciones industriales y científicas.

Tipos de calibración

Existen varios tipos de calibración que se utilizan dependiendo de las necesidades específicas de precisión y aplicación. A continuación, se describen brevemente los más comunes:

Calibración Directa:

- En este tipo de calibración, el instrumento se compara directamente con un estándar de referencia conocido. Este método se utiliza en laboratorios de metrología para obtener la mayor precisión posible.

Calibración Indirecta:

- Aquí, el instrumento se calibra utilizando un equipo intermediario previamente calibrado. Es útil cuando el estándar directo no está disponible, permitiendo una verificación indirecta pero efectiva.

Calibración de Campo:

- Este proceso se realiza en el lugar donde se utiliza el equipo, sin necesidad de trasladarlo a un laboratorio. Es ideal para equipos que son difíciles de desmontar o mover, asegurando su precisión en el entorno real de uso.

Calibración Automática:

- Se utilizan sistemas automatizados para ajustar y verificar el equipo de manera programada. Es común en instalaciones industriales donde se requiere calibración frecuente sin intervención manual constante.

Calibración de Punto Único:

- Aquí solo se calibra un punto específico del rango de medición del instrumento. Es un método rápido y adecuado cuando solo se necesita verificar un valor particular, aunque no ofrece una precisión completa en todo el rango.

Calibración Multi-Punto:

- Se verifica y ajusta el instrumento en varios puntos a lo largo de su rango de medición. Este método proporciona una calibración más detallada y precisa, asegurando la exactitud en diferentes condiciones de operación.

Calibración Absoluta:

- Se compara el instrumento con un estándar primario o absoluto, sin intermediarios. Es utilizada principalmente en laboratorios donde se requiere la más alta precisión y trazabilidad directa.

Calibración Relativa:

- El instrumento se calibra en relación con otro instrumento de medición ya calibrado. Es una opción práctica cuando no se dispone de un estándar absoluto, permitiendo mantener la precisión de manera eficiente.

Esta variedad de tipos de calibración permite elegir el método más adecuado según las características del instrumento y las necesidades de la aplicación, asegurando siempre mediciones confiables y precisas.

Conclusión:

En conclusión podemos decir que la calibración es un proceso fundamental para garantizar la precisión y confiabilidad de los instrumentos de medición en diversas aplicaciones industriales y científicas. Existen diferentes tipos de calibración, cada uno diseñado para adaptarse a situaciones específicas, ya sea en un entorno de laboratorio, en campo, o de forma automatizada. Entender y elegir el tipo de calibración adecuado es crucial para mantener la calidad, cumplir con las normativas y evitar errores que podrían tener consecuencias significativas. Al final, una calibración bien realizada no solo asegura mediciones precisas, sino que también contribuye al éxito y la eficiencia de los procesos en los que se aplica.